激光在金刚石复合片(PDC)表面成形中的激光减材应用

2023-09-16 10:14:30

激光在金刚石复合片(PDC)表面成形中的激光减材应用

聚晶金刚石复合片(polycrystalline diamond compact,PDC)作为一种新型功能材料,它只有几十年的历史,是采用金刚石微粉与硬质合金基体在超高温和超高压的条件下烧结而成。

金刚石复合片(PDC)表层是由不同金刚石粒度的粉末烧结而成的聚晶金刚石(PDC),易于在各种工具上钎焊焊接,一般底层为钨钴基硬质合金,是制造刀具、钻头等耐磨工具的理想材料。

金刚石复合片(PDC)既具有金刚石的高硬度、高耐磨性与导热性,又具有硬质合金的强度与抗冲击韧性,是制造切削刀具、钻井钻头及其他耐磨工具的理想材料。

在石油钻井、地质勘探、煤田钻采钻头、机械加工工具、有色金属及合金、硬质合金、石墨、塑料等方面等行业得到了广泛的应用。

根据应用范围的不同,目前市面上的金刚石复合片产品主要分为以下两种:

1、 钻采类(挖掘类)金刚石复合片:适用于具有较高的冲击韧性和热稳定性,适应软、中、硬地质钻井。耐高温可达750℃(2分钟),此产品可采用平面和各种槽形结合形式,并可根据用户需要设计槽型及研磨,另可设计具有特殊形状的产品进行抛光、倒角等。

2、机械刀具类金刚石复合片:用于切削高硬度合金、木材、陶瓷及其他非金属,非铁金属及其他金属的切削及加工,有很高的硬度和耐磨性,切割精度高,产品可根据用户需求,加工成长方形、三角形、扇形等形状,可以用来制作耐磨件、钻头、尖头和钻头齿等。

金刚石复合片(PDC)有多种结构,且接合牢固、均匀,具有极高的耐磨性、热稳定性及极强的抗冲击性能。

如此硬的金刚石,在表面成形处理中是如何实现的呢?

本文将重点与大家探讨:激光在PDC材料表面成型的激光减材应用。

激光加工因效率高、无接触、工件热变形小、无材料损耗、性价比高等加工特点及优势,且激光束易控制,与精密机械、精密测量技术和电子计算机相结合,可实现金刚石复合片(PDC)表面成形加工的高度自动化和高度精细化。

随着石油勘探面临的环境越来越苛刻,尤其是传统平面金刚石复合片钻头遇到高研磨性地层、极坚硬岩层、坚韧夹层等地质岩层时,钻头难吃进,同时亦发生平面金刚石复合片不出刃、崩齿等严重失效形式。此时,需将钻头上的金刚石复合片平面结构,生产成屋脊状的不规则形貌,以提升钻头的钻探能力和效率。如下图所示。

普通振镜很难实现此要求,如果引入3D动态聚焦系统激光加工工艺,那么一切都变得皆有可能。

实验中我们采用3D动态聚焦系统,结合光纤MOPA光纤激光器(200w)。在加工过程中的不规则形面处,3D动态聚焦系统Z向动态轴前后移动,实时调整焦点,实现磨平面,外圆,倒角等众多造型的一次性精密3D减材制造。原理如下图。

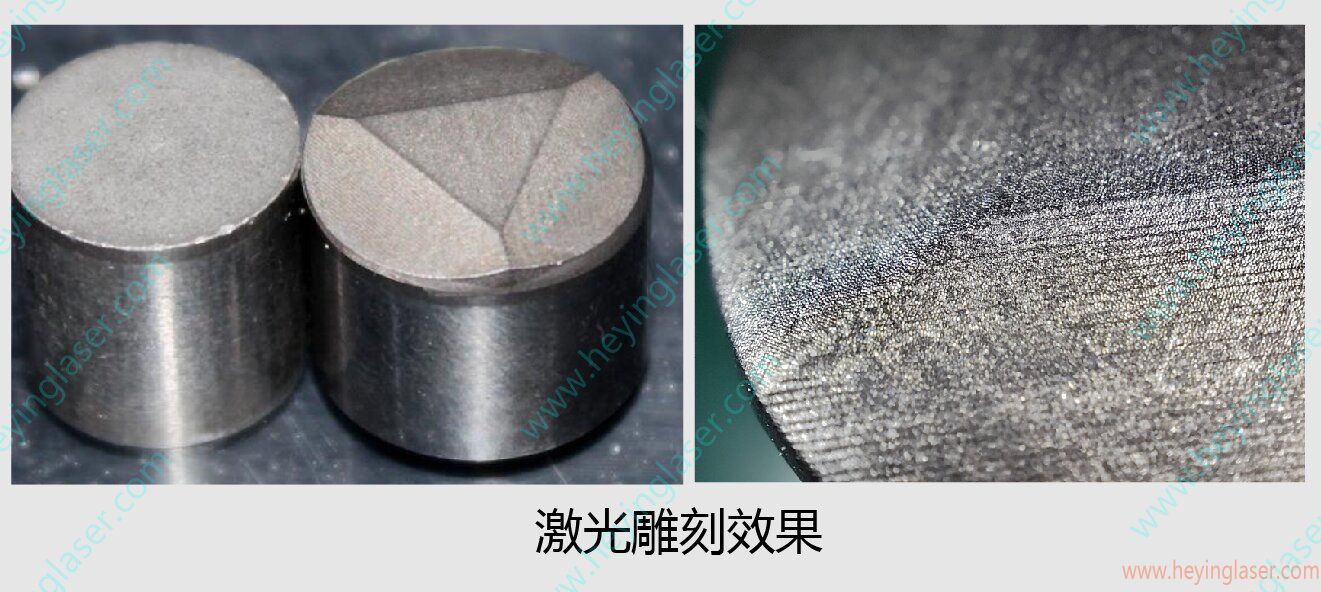

另外,在激光设备设计中搭载视觉高精度定位控制系统,可进一步提高加工过程中的精准定位。激光雕刻加工效果如下图:

全球超硬材料看中国,中国超硬材料看河南,河南几乎占据了全国超硬材料市场的80%以上的市场份额,而PDC材料,也是目前应用最广泛的一种超硬材料,目前主流的采用激光加工的方式。

河南合赢激光科技有限公司,是河南为数不多的具有一定激光应用能力的专业化激光公司,我们在超硬材料领域的研究,包括人工钻石激光切割的应用,非常欢迎大家一同进行更多更深入的研究。

我们不仅有传统的激光打标机、激光雕刻机、激光喷码机、激光打码机、激光焊接机、超硬材料激光切割机,我们还有机器人系统应用、非标自动化定制,同时,我们在超硬材料行业的应用,同样期望同河南超硬材料行业的朋友协同发展。