碳化硅(SIC)切割的几种方式

2024-01-23 13:59:13

碳化硅(SIC)切割的几种方式

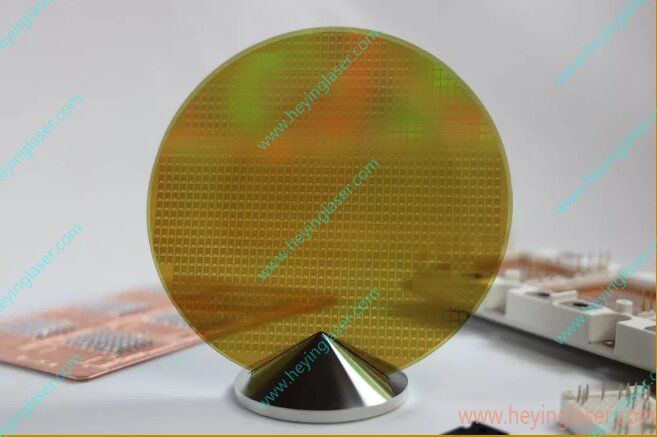

晶圆切割是半导体功率器件制造中的重要一环,切割方式和切割质量直接影响到晶圆的厚度、粗糙度、尺寸及生产成本,更会对功率器件制造产生巨大影响。

碳化硅(SIC)作为第三代半导体材料,其高质量的结晶碳化硅(SIC)的生产成本非常高,大家都希望将一个大的碳化硅(SIC)晶锭切成尽可能多的薄碳化硅(SIC)晶圆衬底,同时晶圆尺寸这几年不断增大,这些都对切割工艺的要求也越来越高。

但是碳化硅(SIC)材料的硬度极高,莫氏硬度为9.5级,仅次于世界上最硬的钻石(10级),同时又兼具晶体的脆性,不易切割。

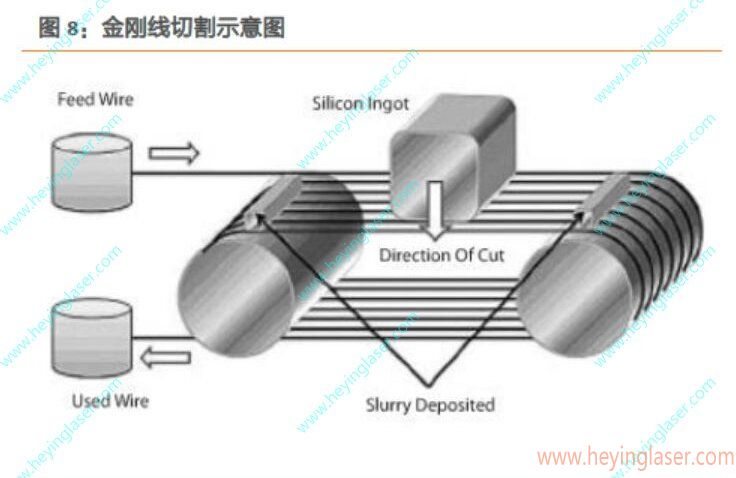

(1)、金刚线切割

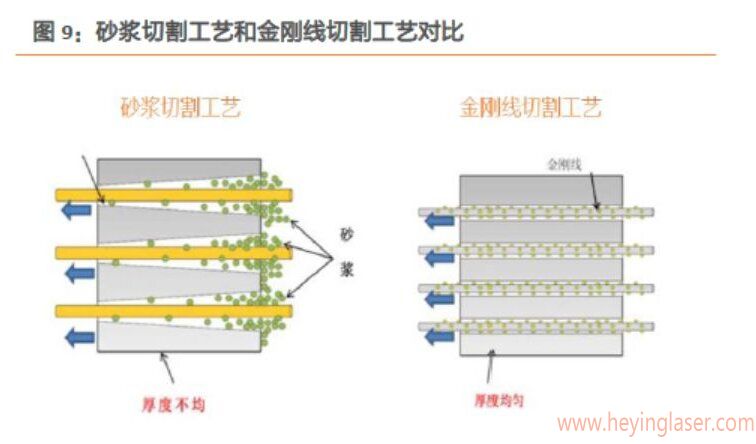

目前工业上一般采用砂浆线切割或金刚石线切割,切割时在碳化硅晶锭的周围等间距的固定线锯,通过拉伸线锯,切割出碳化硅晶片。利用线锯法从直径为6英寸的晶锭上分离晶圆大概需要100小时,切出来的晶圆不仅切口比较大,表面粗糙度也较大,材料损失更是高达46%,切缝过大,一般都在200μm以上,且金刚石线非常容易磨损,这增加了碳化硅(SIC)材料的使用成本,限制了碳化硅(SIC)材料在半导体行业的发展。

近年来,随着激光切割技术的不断发展,在半导体材料的生产加工过程中也越来越多。而钻石切割,已有广泛的原始激光加工的应用,通常采用532nm的绿激光进行切割。而蓝宝石及硅晶圆的激光隐形切割技术及超快激光器(皮秒、飞秒)的快速发展,让碳化硅(SIC)切割技术也有望快速解决。

受此启发及超快激光器(皮秒、飞秒)的这几年飞速发展和应用,衍生出了此种激光加工碳化硅(SIC)晶圆的激光加工方式。

这种激光加工方法的原理是使用聚焦的激光束从材料表面或内部修饰基材,从而将其分离。由于这是一种非接触式工艺,避免了刀具磨损和机械应力的影响。因此,它极大提高了晶圆表面的粗糙度和精度,还消除了对后续抛光工艺的需要,减少了材料损失,降低了成本,并减少了传统研磨和抛光工艺造成的环境污染。

此种激光切割技术已经应用于硅(SI)晶锭的切割,但在碳化硅(SIC)领域的应用还未完全成熟,目前主要有以下几项技术。

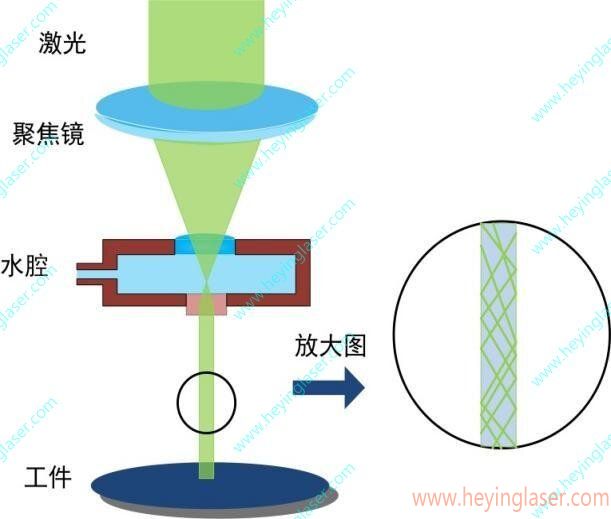

(2)、水导激光切割

水导激光切割技术,又称激光微射流技术,它的原理是在激光通过一个压力调制的水腔时,将激光束聚焦在一个喷嘴上,从喷嘴中喷出高压水柱,在水与空气的界面处由于折射率的原理从而形成光波导,使得激光沿水流方向传播,从而通过高压水射流引导加工材料表面进行切割。

水导激光的主要优势在于切割质量,水流不仅能冷却切割区,降低材料热变形和热损伤,还能带走加工碎屑,相较金刚线切割,它的速度明显加快。但由于水对不同波长的激光吸收率不同,目前最主要的应用是532nm的绿激光。

此技术目前主要是瑞士Synova公司在专门从事水导激光的研发和产业化,在国际上处于技术领先地位,现在的喷嘴可以做到50μm的程度。

国内技术相对晚了几年时间,国内主要是东北院系的哈工大和长春理工、西安的西工大等高校在积极研发,目前可实现产业化的喷嘴是80μm,并有望在近几年实现校企合作的产业化,如哈工大产业化的哈焊研究院、西工大产业化的晟光硅研等。

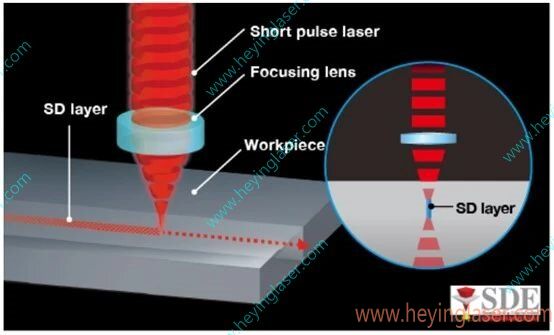

(3)、激光隐形切割(激光隐切)

激光隐形切割(Stealth Dicing, SD)即将激光透过碳化硅(SIC)的表面聚焦于晶圆材料内部,在所需深度形成改质层,再施加一定的外力,从而实现晶圆的剥离。由于晶圆表面没有切口,因此可以实现较高的加工精度。

纳秒脉冲激光器的SD工艺已在其它工艺中应用于分离硅(SI)晶圆和切割石英等材料。然而,在纳秒脉冲激光诱导SD加工碳化硅(SIC)的过程中,由于脉冲持续时间远长于碳化硅(SIC)中电子和声子之间的耦合时间(皮秒量级),并产生热效应,晶圆的高热量输入不仅使分离容易偏离所需方向,而且会产生较大的残余应力,导致断裂和不良的解理。因此,在加工碳化硅(SIC)时一般采用超短脉冲激光隐形切割SD工艺,热效应大大降低。

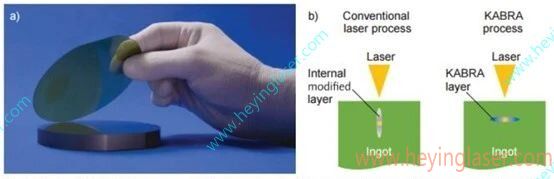

日本Disco公司研发出了一种称为关键无定形黑色重复吸收(key amorphous-black repetitive absorption, KABRA)的激光切割技术,以加工直径6英寸、厚度20 mm的碳化硅(SIC)晶锭为例,将碳化硅(SIC)晶圆的生产率提高了四倍。KABRA工艺本质是上将激光聚焦在碳化硅(SIC)材料的内部,通过 “无定形黑色重复吸收”,将碳化硅(SIC)分解成无定形硅和无定形碳,并形成作为晶圆分离基点的一层,即黑色无定形层,吸收更多的光,从而能够很容易地分离晶圆。

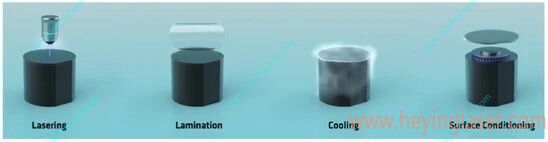

被英飞凌收购的Siltectra公司研发的冷切割(Cold Split)晶圆技术,不仅能将各类晶锭分割成晶圆,而且每片晶圆损失低至80μm,使材料损失减少了90%,最终器件总生产成本降低多达30%,这个技术就是典型的使用了超快激光(皮秒、飞秒)的技术路径。

冷切割技术分为两个环节:先用激光照射晶锭形成剥落层,使碳化硅(SIC)材料内部体积膨胀,从而产生拉伸应力,形成一层非常窄的微裂纹;然后通过聚合物冷却步骤将微裂纹处理为一个主裂纹,最终将晶圆与剩余的晶锭分开。2020年有第三方对此技术进行了评估,测量分割后的晶圆表面粗糙度Ra小于3µm,最佳结果小于2µm。

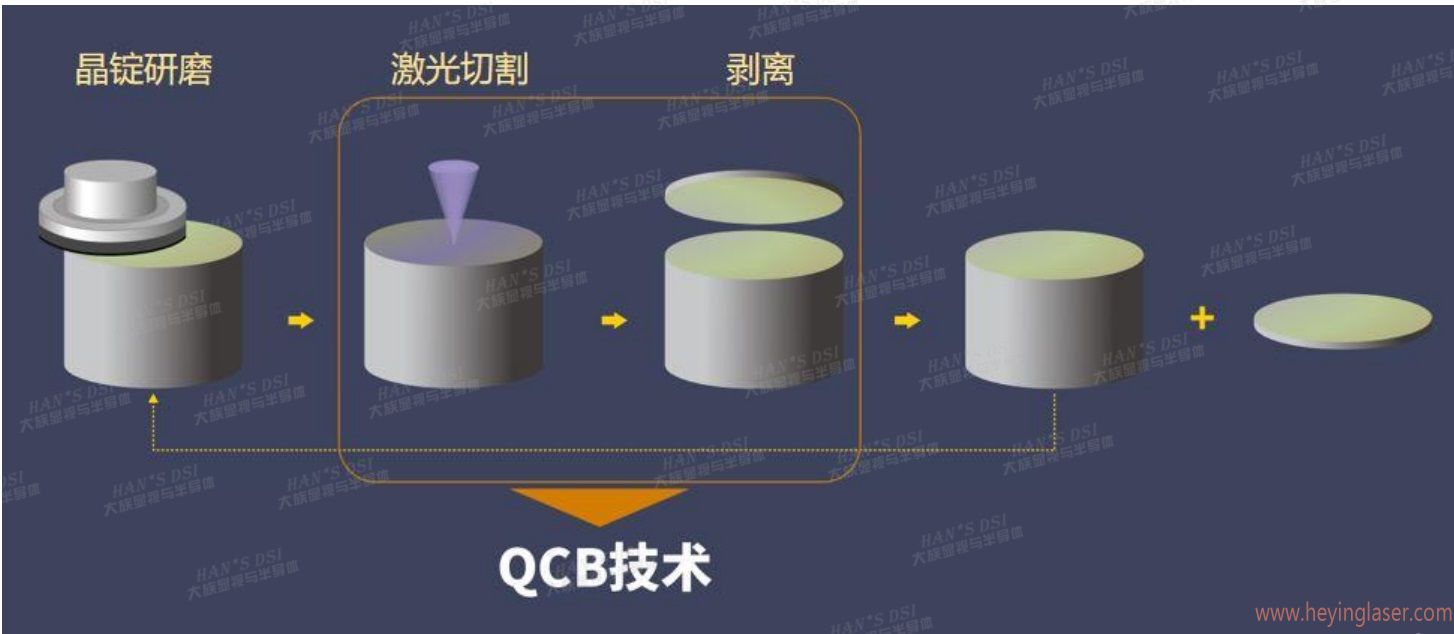

国内大族激光研发的激光改质切割(QCB技术超快激光切割)依然是采用超快激光器(皮秒、飞秒)进行激光剥离的技术,应该是源于日本Disco的激光隐切和Siltectra的技术路径的结合,该过程同样是使用精密激光束在晶圆内部扫描形成改质层,使晶圆可以通过外加应力沿激光扫描路径拓展,完成精确分离。

(4)、砂浆切割

目前国内厂商已经掌握了砂浆切割碳化硅(SIC)技术,但砂浆切割损耗大、效率低、污染严重,正逐渐被金刚线切割技术和激光切割技术迭代,大家关注的相对较少。

与此同时,激光切割的性能和效率优势突出,与传统的机械接触加工技术相比具有许多优点,包括加工效率高、划片路径窄、切屑密度高,是取代金刚线切割技术的有力竞争者,为碳化硅(SIC)等下一代半导体材料的应用开辟了一条新途径,甚至作为终极半导体的钻石切割的一种主要新工艺。

随着工业技术的发展,碳化硅(SIC)衬底尺寸不断增大,碳化硅(SIC)切割技术将快速发展,高效高质量的激光切割将是未来碳化硅(SIC)切割的主要趋势。

部分数据或者资料来源与网络,如有侵权,请联系删除。